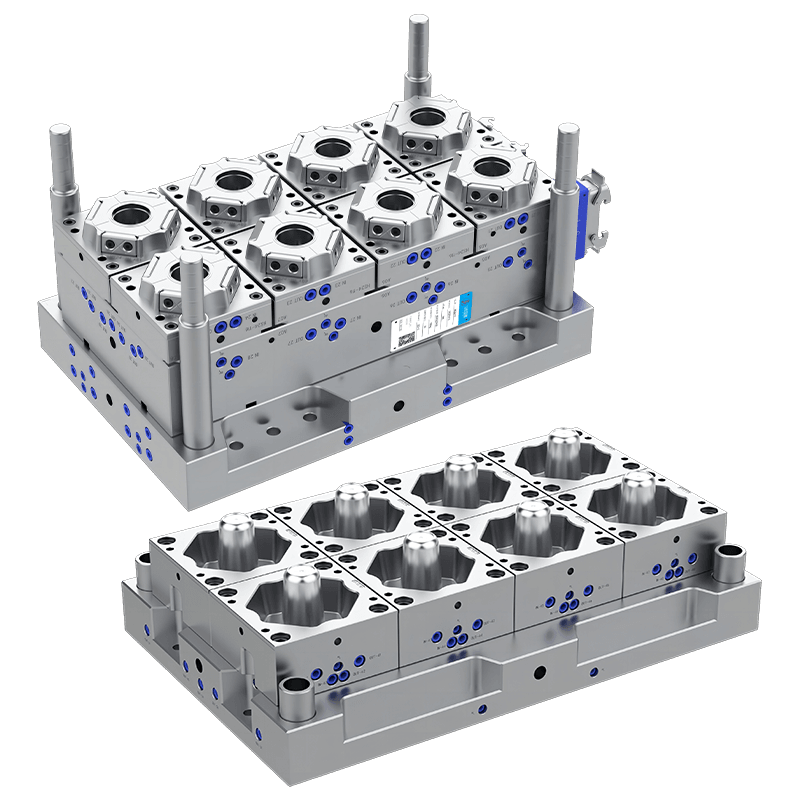

确保塑料食品容器模具的质量:测试和控制方法

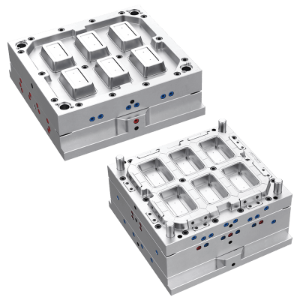

塑料食品容器模具的制造需要严格的质量控制,以确保其符合安全性、耐用性和精度的最高标准。随着食品安全包装需求的增加,对能够承受广泛使用的高质量模具的需求比以往任何时候都更加重要。塑料食品容器模具在生产过程的整体效率中发挥着关键作用,确保其质量对于最终产品的成功至关重要。下面,我们将讨论生产这些模具所涉及的关键测试方法和质量控制实践,重点关注精度、耐用性和性能。

1. 精密测试 塑料食品容器模具

塑料食品容器模具质量控制最重要的方面之一是精度测试。模具的精确形状和尺寸对于生产一致且可靠的食品容器至关重要。与设计规范的任何微小偏差都可能导致最终产品出现缺陷,从而影响功能和安全性。

精密测试涉及多种复杂技术,以确保每个塑料食品容器模具都符合严格的设计规范。坐标测量机 (CMM) 等工具用于测量模具的尺寸,确保所有特征(例如壁厚、型腔深度和对准)均在可接受的公差范围内。此外,先进的激光扫描技术可用于检测可能影响模具性能的微小缺陷。

这些精度测试至关重要,因为在食品包装等行业中,模具中的任何微小缺陷都可能导致密封不当、结构完整性差或污染风险等问题。通过进行彻底的精密测试,制造商可确保其塑料食品容器模具始终符合标准,从而减少缺陷的可能性并确保食品安全。

2. 持久性能的耐久性测试

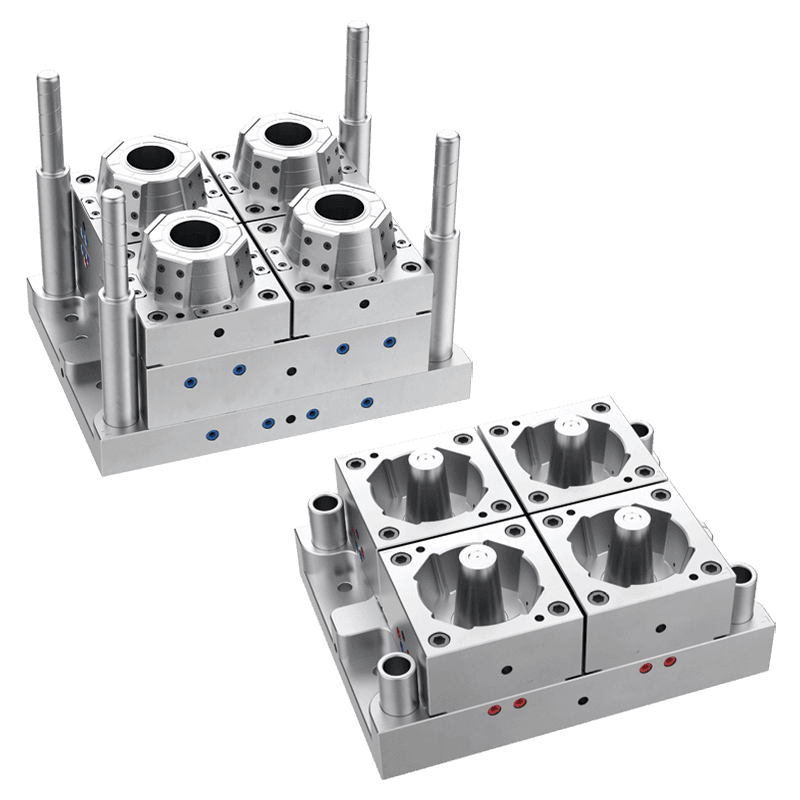

质量控制的另一个重要组成部分是耐久性测试。由于塑料食品容器模具在注塑过程中要经历重复的循环,因此它们必须能够承受长时间的磨损而不丧失其功能。耐用性对于大批量制造中使用的模具尤为重要,因为任何故障都可能导致严重的生产停机并增加成本。

塑料食品容器模具的耐久性测试通常涉及多种方法。一种常见的测试是循环应力测试,其中模具受到重复的加热、冷却和注射压力,以模拟其在制造过程中将面临的应力。这有助于评估模具处理极端条件的能力以及在出现退化迹象之前可以持续多长时间。此外,抗冲击测试可确保模具能够承受生产或搬运过程中的意外损坏。

通过确保塑料食品容器模具通过这些耐久性测试,制造商可以保证模具在整个使用寿命期间保持其性能和完整性,从而最大限度地降低意外故障的风险。

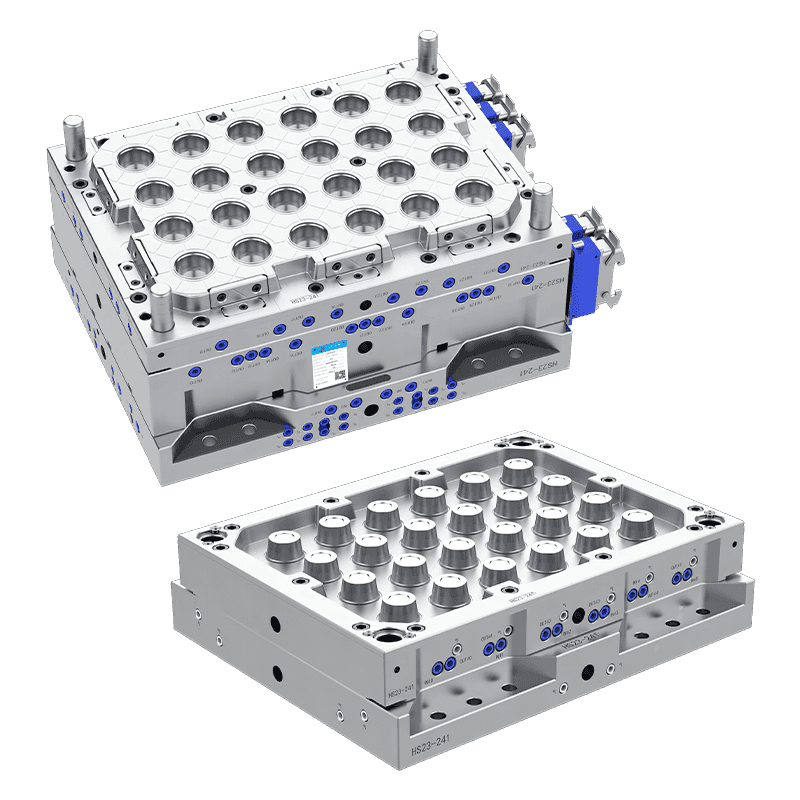

3、整个生产过程的质量控制

虽然测试成品塑料食品容器模具至关重要,但在整个生产过程中保持质量控制也同样重要。第一步是确保用于制造模具的材料符合高质量标准。这包括验证所使用的塑料或金属的类型,并确保其具有最高等级的耐用性和安全性。

塑料食品容器模具生产过程中的定期检查也是必不可少的。这些检查通常涉及检查模具型腔的质量、监测注塑过程中材料的流动以及验证模具是否正确冷却。使用自动化监控系统有助于保持一致性并确保每批塑料食品容器模具符合要求的规格。

此外,进行压力测试以评估物料流动的均匀性也至关重要。这确保了塑料食品容器模具的生产密度一致,并在模具到达最终生产阶段之前识别出任何薄弱环节。

通过在整个制造过程中实施严格的质量控制措施,制造商可以确保塑料食品容器模具达到或超过预期的精度、耐用性和安全性标准。

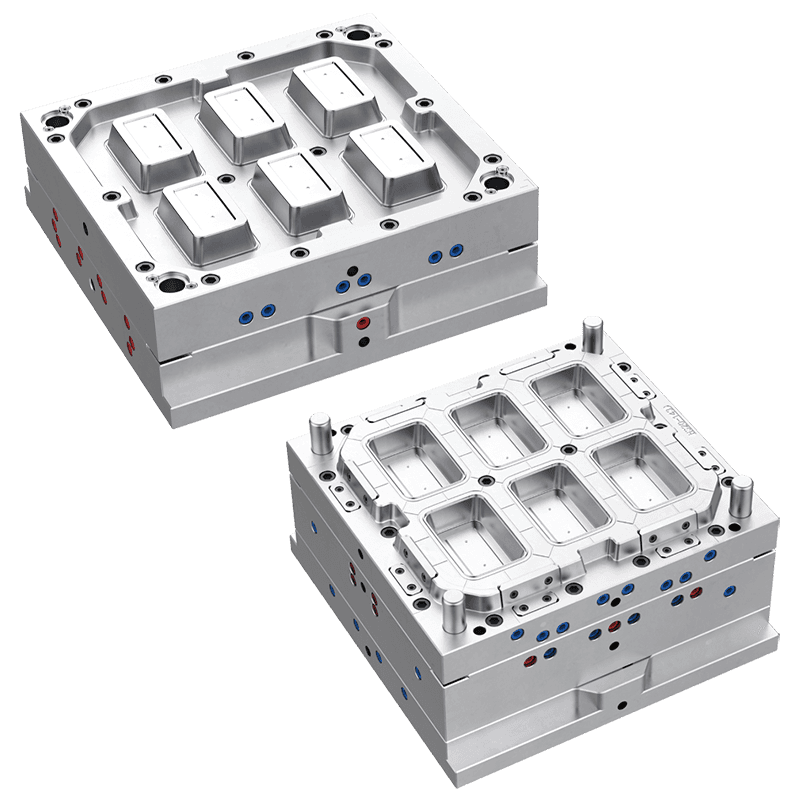

4. 持续质量控制的重要性

对于制造商来说,保持塑料食品容器模具的质量稳定是一项持续的挑战。质量控制不会在模具完成后停止——必须在模具的整个生命周期中进行监控。因此,许多制造商实施长期测试,以跟踪塑料食品容器模具随时间的磨损情况,确保它们即使在使用多年后也能继续满足必要的标准。

实施自动化实时监控系统来跟踪生产过程中的温度、压力和物料流等因素,有助于制造商在任何潜在问题成为重大问题之前快速识别它们。这些积极主动的方法有助于保持塑料食品容器模具的最佳性能,从而降低缺陷、延误或安全问题的风险。

5.塑料食品容器模具的一致性和质量

确保塑料食品容器模具的质量是一个多方面的过程,需要精确测试、耐久性测试以及整个生产周期中持续的质量控制。通过使用坐标测量机、激光扫描和循环应力测试等先进技术,制造商可以保证其塑料食品容器模具始终满足高标准的性能和安全性。随着食品包装行业的不断发展,保持严格的质量控制程序仍将是生产塑料食品容器模具以满足市场不断增长的需求的关键因素。

联系我们

邮箱:[email protected]; 或者填写下面的联系表。

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français