影响精密注塑模具使用寿命的因素

精密塑料注射成型 是现代制造业的基石,广泛用于生产具有复杂细节和严格公差的高质量部件。该工艺的核心是精密塑料注射成型工具,其中包括设计用于将熔融塑料成型为最终产品的模具和冲模。该工具的使用寿命对于维持生产效率和产品质量至关重要。

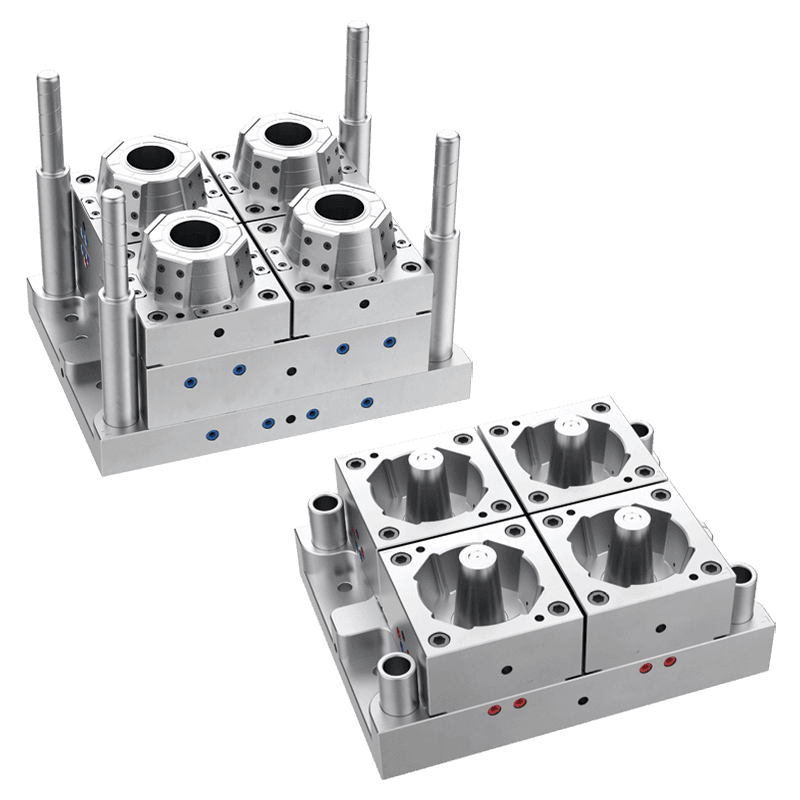

1.材料选择和工装设计

精密塑料注塑模具的耐用性始于材料的选择和模具本身的设计。模具通常由高级钢或铝制成,选择其强度、耐磨性以及随着时间的推移保持尺寸精度的能力。材料的选择必须与所使用的塑料类型和预期产量相一致。设计有复杂冷却通道和适当通风的工具也会影响使用寿命,因为它可以确保均匀的温度分布和热应力。

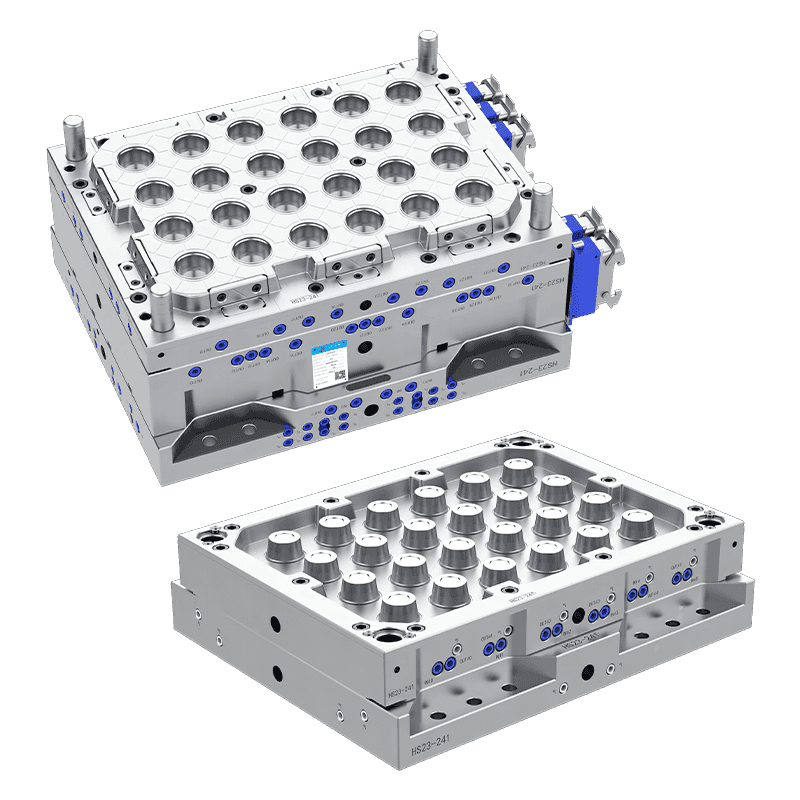

2. 制造工艺及精度

精密塑料注射成型模具的制造工艺对其使用寿命起着至关重要的作用。采用高精度加工技术来制造具有精确尺寸和表面光洁度的模具。模具中的任何缺陷或偏差都可能导致加速磨损和潜在故障。制造过程的一致性以及严格的质量控制可确保工具满足所需的规格并在其整个使用寿命期间高效运行。

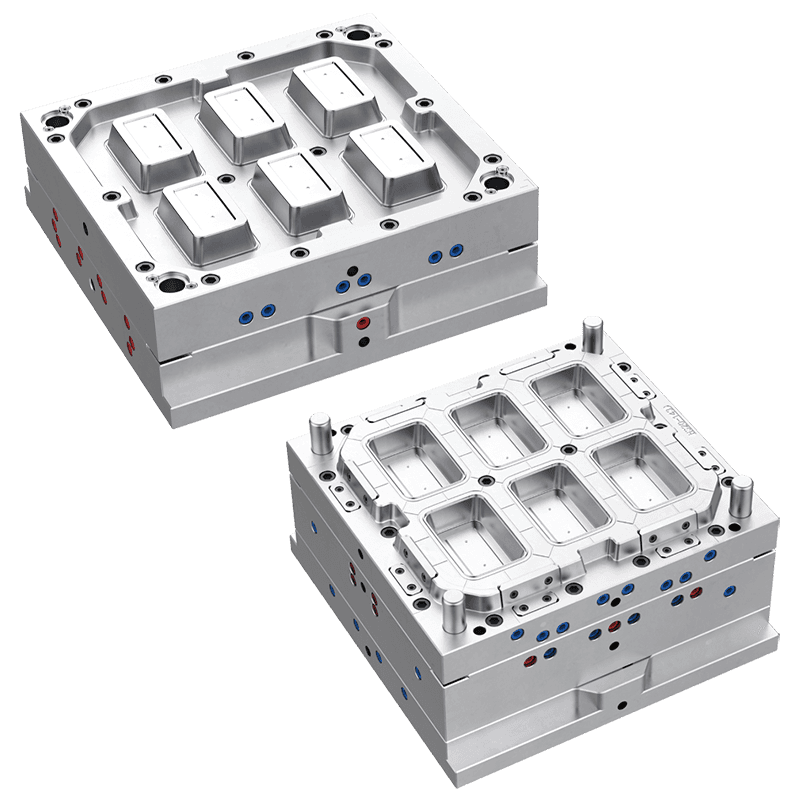

3. 热循环和温度控制

由于塑料材料的加热和冷却,精密塑料注塑模具会受到持续的热循环影响。在注射和冷却阶段反复暴露在高温下会引起热膨胀和收缩,带来热疲劳。适当的温度控制和一致的冷却实践对于减轻这些影响至关重要。利用先进的冷却系统并保持稳定的工作温度有助于延长工具的使用寿命。

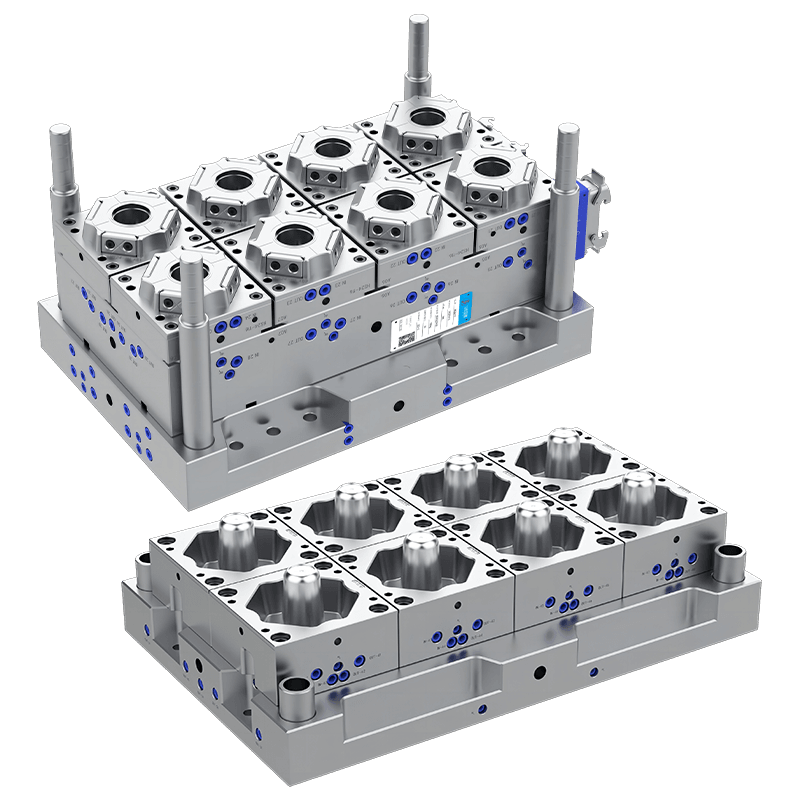

4. 材料磨损和侵蚀

在注塑过程中,模具会与熔融塑料接触,随着时间的推移,会导致磨损和侵蚀。所加工的塑料材料的类型以及添加剂和填料会影响工具的磨损率。磨料、高压和延长生产运行会加剧侵蚀。定期检查和维护工具有助于及早发现磨损迹象,并在问题造成重大损坏之前解决问题。

5. 维护实践

日常维护对于延长精密注塑模具的使用寿命至关重要。定期清洁、润滑和检查对于保持工具处于良好状态是必要的。维护实践应包括检查磨损迹象、修复任何损坏以及确保所有部件正常运行。实施主动维护计划有助于防止意外故障并延长工具的整体使用寿命。

6 操作条件和工艺参数

注塑过程中使用的操作条件和工艺参数会显着影响精密塑料注塑模具的使用寿命。必须仔细控制注射压力、循环时间和材料温度等因素,以避免模具承受过大的压力。偏离推荐的工艺参数可能会导致模具过早磨损、变形或损坏。遵守既定准则并优化流程设置对于保持工具完整性至关重要。

联系我们

邮箱:[email protected]; 或者填写下面的联系表。

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français