如何提高塑料食品容器模具的效率

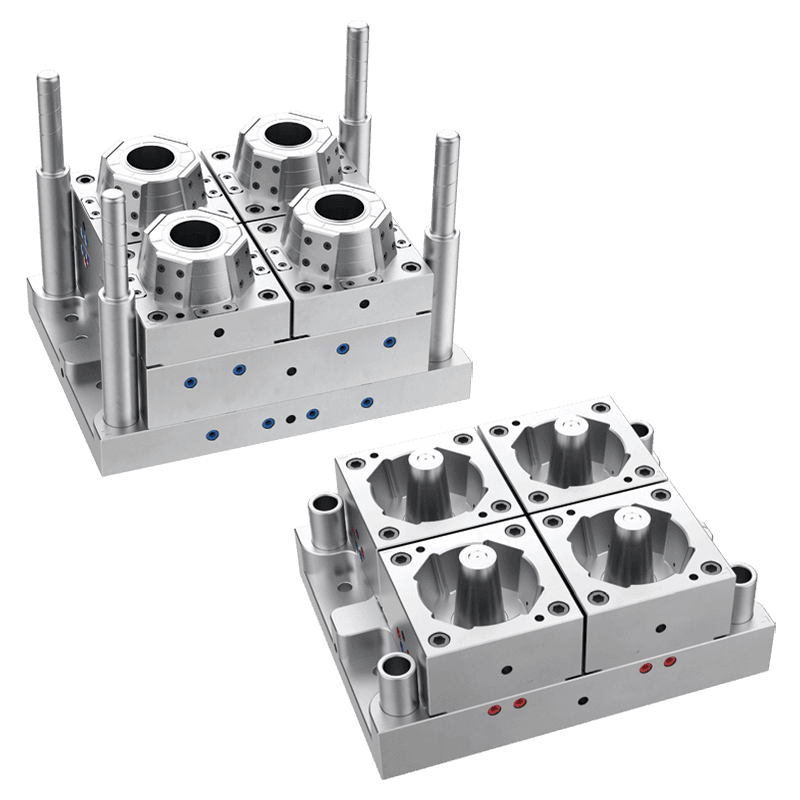

在当今竞争激烈的制造环境中,提高塑料食品容器模具和餐盒模具的生产效率对于提高盈利能力和满足市场需求至关重要。优化冷却系统、减少材料浪费和微调模具设计等技术可以产生重大影响。本文探讨了提高生产效率的实用策略以及这些改进给工厂带来的切实好处。

高效模具在食品容器生产中的作用

对可靠、优质食品容器的需求不断增长,并且高效 塑料食品容器模具 是满足这一需求的核心。模具效率直接影响周期时间、能源消耗,并最终影响单位生产成本。实施调整和改进可以在短期和长期内简化生产、降低成本并增加产量。

优化冷却系统以实现更快的循环

塑料食品容器模具中经过充分优化的冷却系统是减少周期时间和提高产量的主要方法之一。冷却通常会占用塑料成型周期时间的 70%,这意味着此处的任何收益都会产生重大影响。

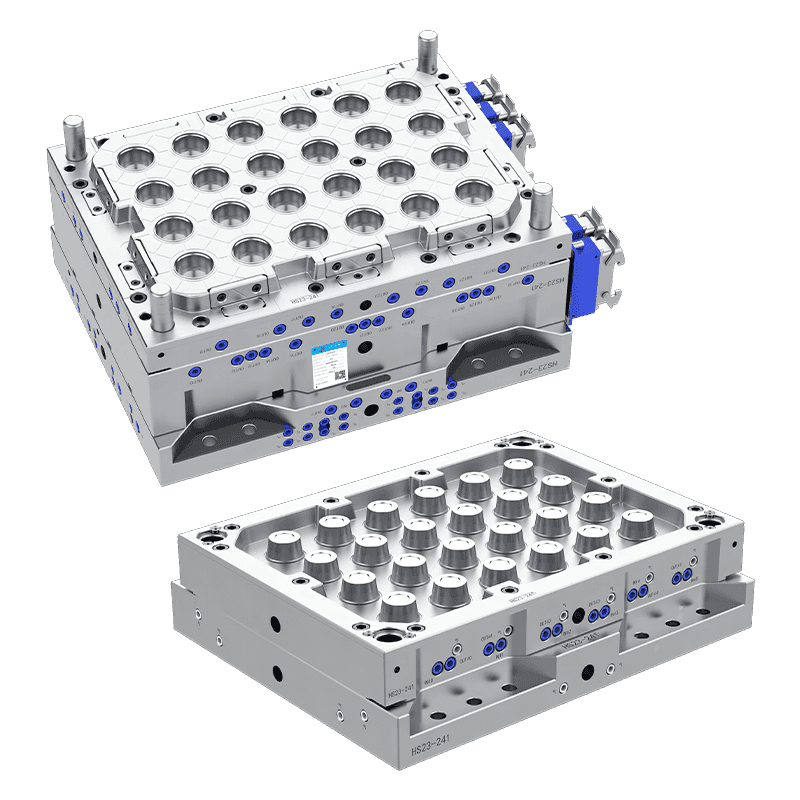

1. 升级冷却通道

在午餐盒模具设计中添加高效的冷却通道有助于减少模具冷却所需的时间。高质量的模具通道使冷却剂循环更均匀,确保容器以均匀的速度冷却。这有助于避免缺陷并加快生产周期,最终降低成本。

2. 采用随形冷却技术

沿着模具轮廓的随形冷却通道是提高效率的另一种方法。通过允许冷却剂到达模具表面的更多区域,它们比传统的直线通道提供更好的冷却性能。这种均匀的冷却不仅加快了循环时间,而且还最大限度地减少了食品容器变形或收缩的机会。

减少塑料成型中的材料浪费

减少材料浪费是提高效率的另一个重要因素。浪费的材料不仅会影响利润,还会造成环境浪费,许多公司都在努力减少这种浪费。

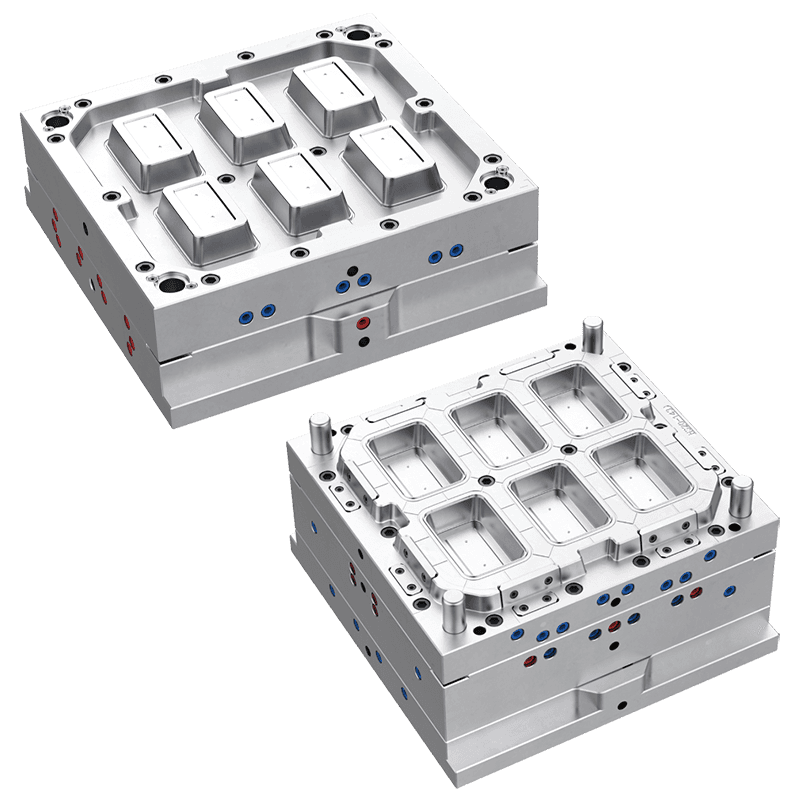

1. 精密模具设计

精确设计塑料食品容器模具有助于控制每个周期使用的材料量。例如,加入肋条或最小化壁厚有助于减少每个容器所需的塑料量,而不会影响耐用性。随着时间的推移,每单位塑料的减少量会不断增加,从而显着降低原材料成本。

2. 使用热流道系统

热流道系统可确保只有必要的塑料流入午餐盒模具,从而有助于最大限度地减少浪费。这减少了剩余塑料的数量,并避免了修剪或回收多余材料的需要。随着浪费的减少,整个生产过程变得更加精简且更具成本效益。

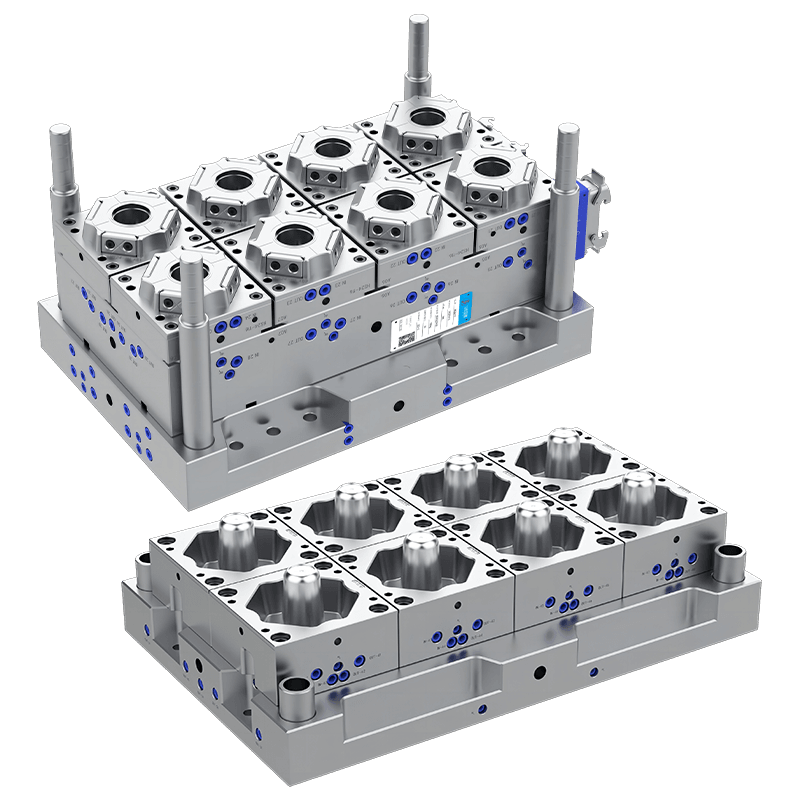

改进模具维护以保持质量稳定

效率还取决于保持高质量的模具。适当的维护可以防止意外停机并保持生产顺利进行。

1. 定期维护检查

定期维护塑料食品容器模具对于稳定生产至关重要。检查冷却通道是否存在泄漏、裂纹或磨损等问题,可以在问题影响生产之前预防它们。定期检查还有助于识别可能升级为重大问题的小问题,从而避免昂贵的维修和延误。

2. 润滑和清洁

经常润滑和清洁模具部件可减少摩擦和磨损,保持平稳运行。清洁的模具可以防止最终产品出现缺陷,例如表面缺陷,否则会导致返工或废弃。保持午餐盒模具处于最佳状态不仅可以延长其使用寿命,还可以确保每个生产周期的质量一致。

集成自动化以提高生产力

成型过程中的自动化可以显着提高生产速度和一致性。机械臂等自动化系统可以在成型容器准备好后立即对其进行快速处理,从而缩短周期时间,从而立即开始下一个周期。

1. 机器人协助移除和处理

机械臂可以帮助从塑料食品容器模具中快速取出容器。通过自动化此步骤,公司可以减少周期之间的空闲时间,增加每小时的周期数,从而提高整体生产能力。

2. 质量控制自动化

自动质量控制系统可检查每个单元的一致性、厚度和结构完整性,可以节省时间并减少手动检查的需要。实时质量控制可确保及早发现任何有缺陷的单元,从而最大限度地减少返工并有助于保持每批产品质量水平的一致性。

塑料成型效率的优势

通过专注于优化冷却、减少浪费、维护模具和实施自动化,公司可以在生产效率方面取得切实的成果。以下是这些改进带来的一些直接好处:

*降低成本:提高模具效率可降低材料成本、能源消耗和周期时间,从而显着节省成本。

*更高的产量:更短的周期时间和自动化使工厂能够在更短的时间内生产更多的产品,满足需求并最大限度地提高产能。

*增强的质量控制:通过维护良好的模具和自动质量检查,产品保持一致的质量,减少缺陷产品的浪费。

*环境效益:通过减少材料浪费和能源使用,生产变得更加可持续,符合环保实践。

联系我们

邮箱:[email protected]; 或者填写下面的联系表。

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français