掌握塑料注塑成型的精度和成本效益

塑料注射成型 是一种广泛使用的制造工艺,可将熔融塑料成型为精密复杂的零件。该方法的有效性取决于实现高精度和保持成本效率。

如何实现高精度塑料注射成型

塑料注射成型的高精度对于生产尺寸精确和高质量的部件至关重要。有几个关键因素有助于实现这种精度。

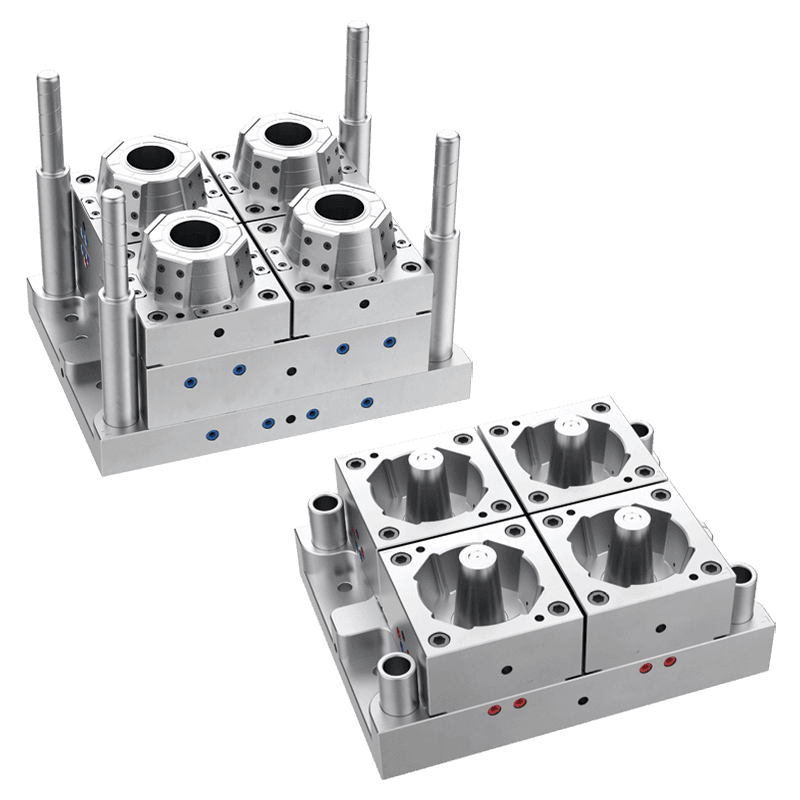

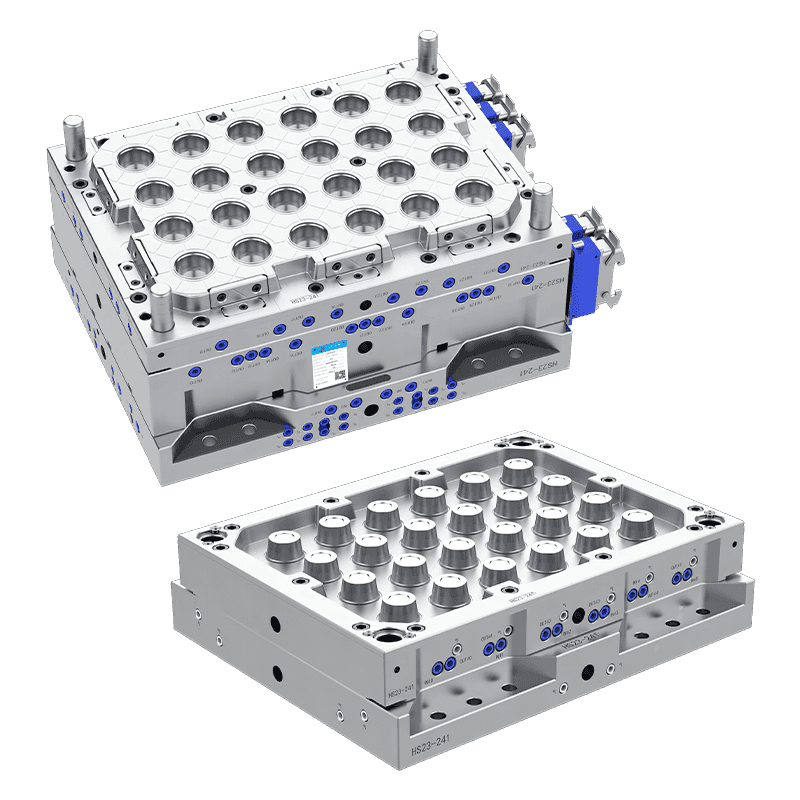

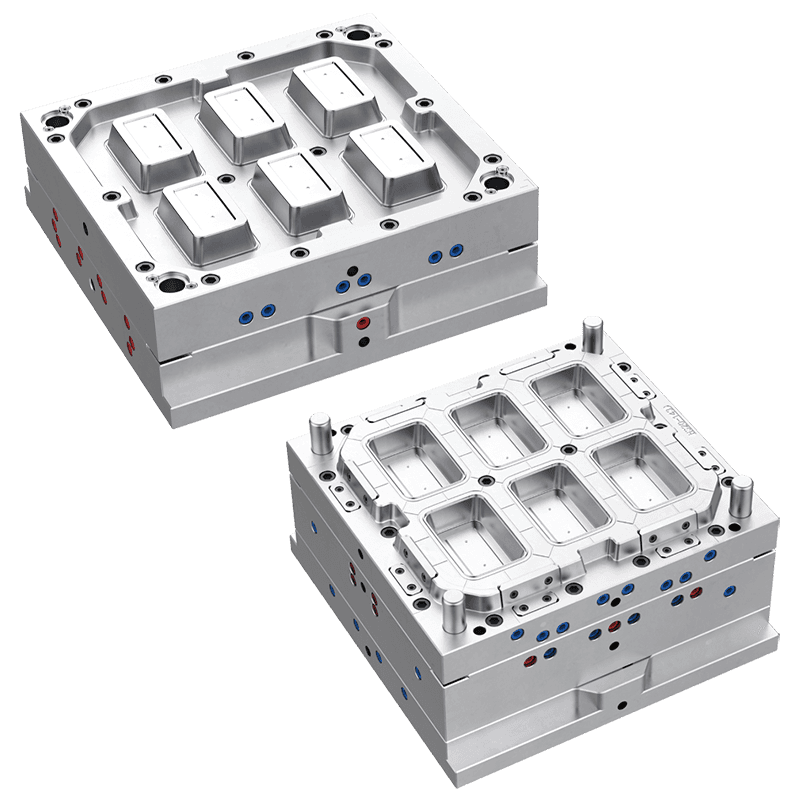

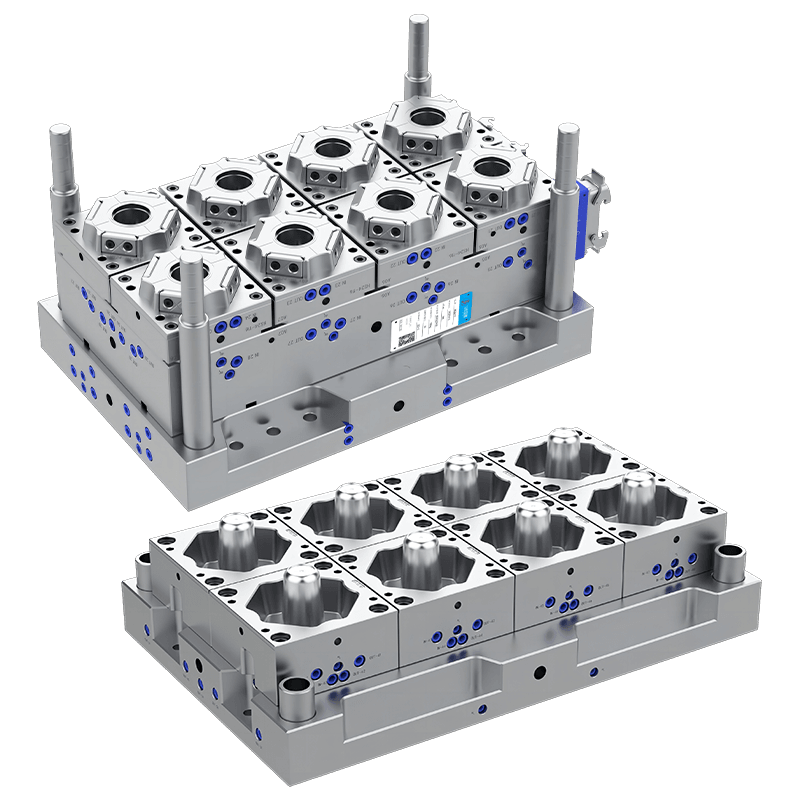

工装和模具设计:高精度成型的基础始于细致的模具设计。精密工程模具采用先进的计算机辅助设计 (CAD) 软件制作而成。这种设计过程确保考虑到从腔体尺寸到冷却通道的每个细节。选择高质量的模具材料,例如硬化钢或铝,可以承受注塑成型的压力并随着时间的推移保持尺寸稳定性。

机器校准和维护:过程中使用的注塑机必须按照准确的规格进行校准。机器校准包括设置正确的温度、压力和注射速度,以满足模具和材料的要求。定期维护和校准可确保机器在严格的公差范围内运行,从而降低缺陷和偏差的风险。

材料选择:塑料材料的选择在精密成型中起着至关重要的作用。不同的塑料具有不同的流动特性、收缩率和热性能。选择符合模具设计和最终用途要求的适当材料至关重要。此外,在注射过程中控制材料温度和流量有助于获得一致的结果。

通过关注这些因素,制造商可以在塑料注塑成型中实现高精度,从而生产出满足严格质量标准并在预期应用中可靠运行的零件。

低成本注塑成型的意义

虽然精度至关重要,但成本效益在塑料注塑成型中也同样重要,特别是对于大规模生产。低成本成型解决方案有几个显着的优点:

经济可行性:低成本的塑料注射成型使公司可以生产大量零件,而不会产生过高的成本。这对于需要大批量生产的行业尤其有利,例如汽车、消费品和电子产品。通过降低单位成本,制造商可以提供有竞争力的价格并提高利润率。

适合小型企业:对于中小型企业 (SME) 和初创企业来说,经济高效的成型解决方案无需大量资本投资即可实现高质量制造。这使得较小的参与者能够与较大的公司竞争并将创新产品推向市场。

节省材料和能源:低成本成型通常涉及优化材料使用和减少能源消耗。先进的成型技术和机器效率的提高可以显着节省原材料和能源成本。这不仅降低了生产成本,还有助于环境的可持续发展。

模具和工艺优化:对高效模具和工艺优化的投资可以显着降低成本。例如,使用不需要频繁维护或更换的高质量、耐用模具可以减少停机时间和相关成本。通过自动化和改进技术简化成型工艺也有助于节省总体成本。

减少浪费和缺陷:具有成本效益的成型技术通常包含针对浪费和缺陷的措施。这包括优化成型参数以减少出现缺陷零件的可能性,以及实施有效的后处理方法来回收和再利用材料。通过减少浪费和提高产量,制造商可以降低生产成本并提高整体盈利能力。

联系我们

邮箱:[email protected]; 或者填写下面的联系表。

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français