精密塑料注射成型:终极指南

精密塑料注射成型 是一种复杂的制造工艺,以其生产高质量塑料零件的准确性和效率而闻名。这一过程在从汽车和医疗设备到消费品和电子产品的各个行业中都至关重要。精密塑料注射成型的成功在于其能够制造具有严格公差和复杂细节的零件。

精密成型的关键方面

设计和工程:精密成型的基础始于精心的设计和工程。先进的 CAD(计算机辅助设计)软件用于创建零件的详细 3D 模型。这些设计必须考虑材料特性、模具流程和潜在收缩,以确保最终产品符合准确的规格。

材料选择:选择合适的塑料材料至关重要。通常使用工程塑料和高性能聚合物等材料来实现所需的精度和耐用性。每种材料都具有影响成型过程和最终产品性能的独特属性。

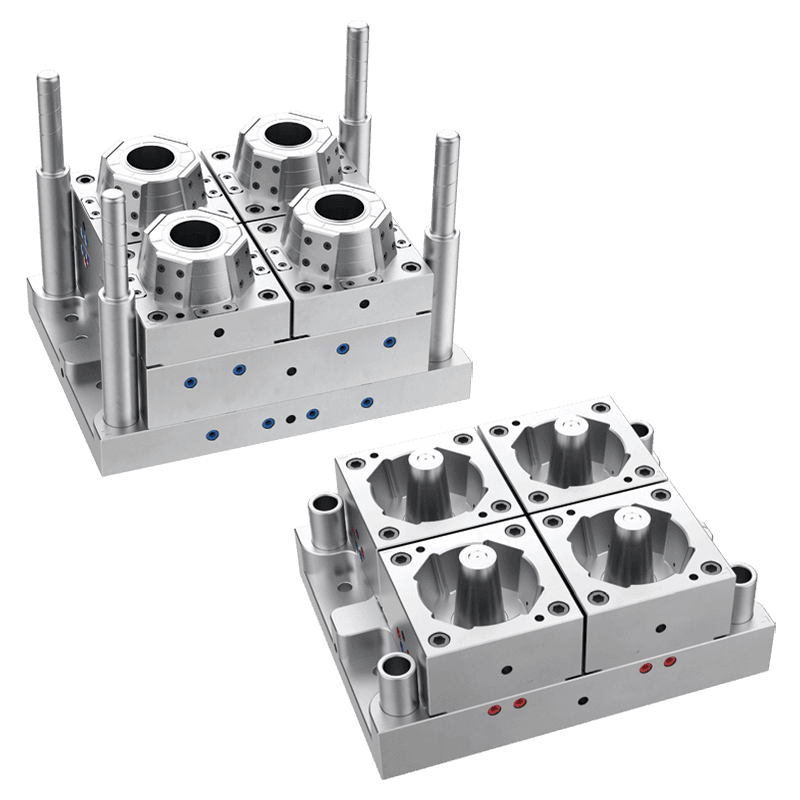

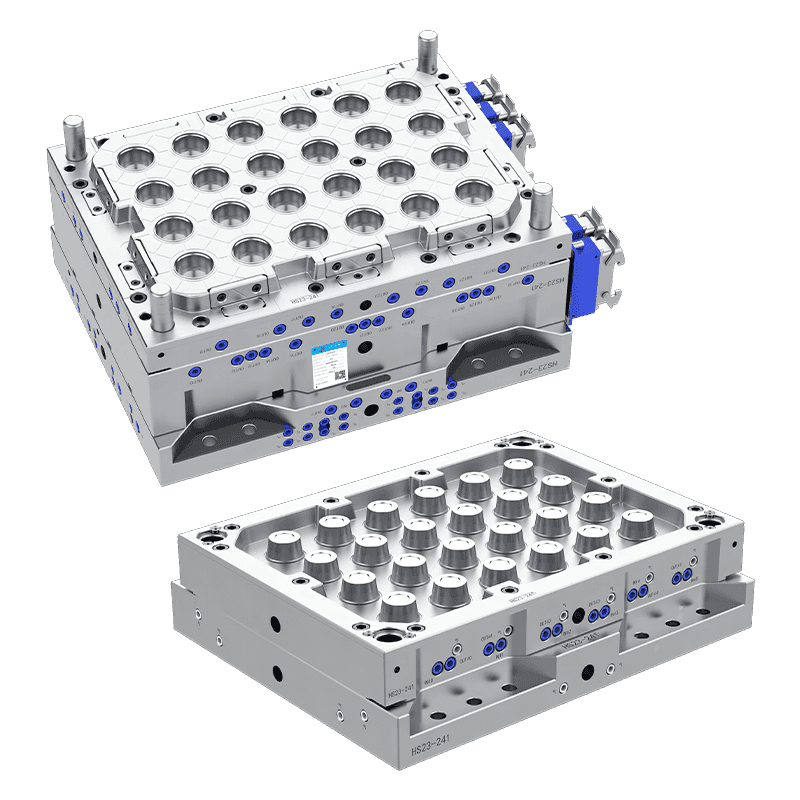

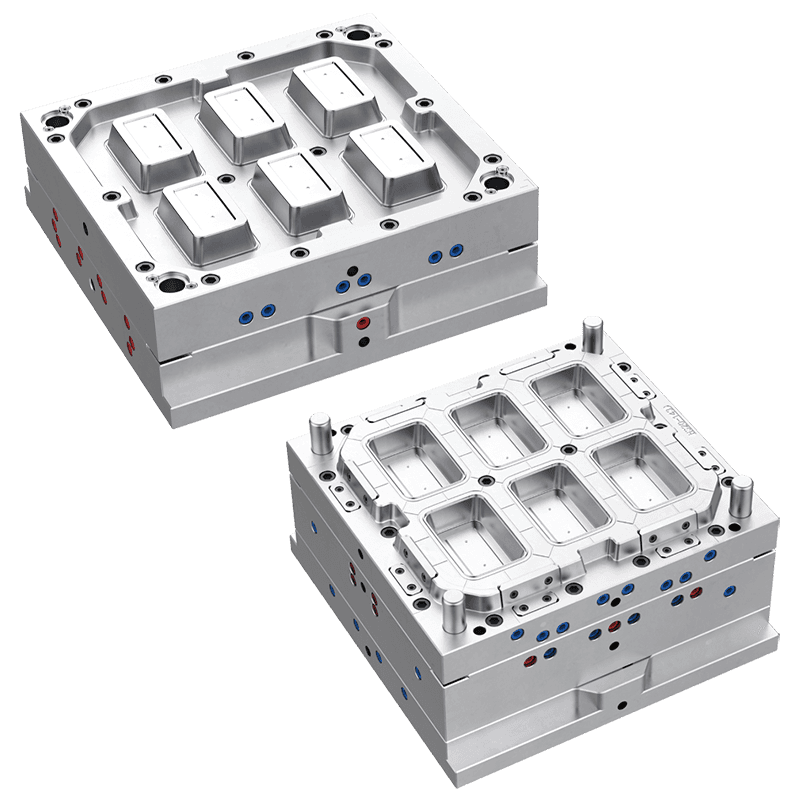

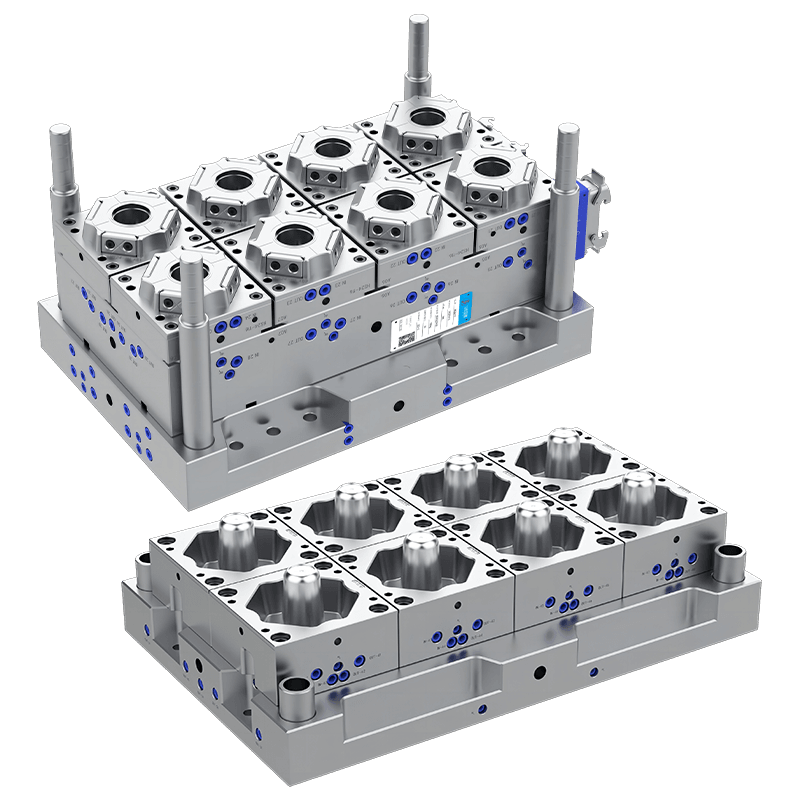

模具结构:模具本身必须以高精度制作。它通常由优质钢或铝制成,旨在满足零件的特定要求。精密加工技术确保模具型腔精确,从而生产出始终如一的高质量零件。

注射过程:将塑料材料加热至熔化,然后在高压下注射到模具中。温度、压力和冷却速率的精确控制对于实现所需的零件特性至关重要。

廉价塑料成型的魅力

廉价的塑料成型通常与具有成本效益的制造解决方案相关,具有一系列优点,使其成为对许多企业有吸引力的选择。这种成型方法对于以较低的成本生产大量塑料部件特别有利。

廉价塑料成型的优点

成本效益:廉价塑料成型的主要吸引力在于其成本效益。通过使用较便宜的材料和简化的模具,制造商可以显着降低生产成本。这对于发挥规模经济作用的大批量运行特别有用。

生产速度:较低的成本通常会带来更快的生产时间的好处。简化的成型工艺和不太复杂的模具可以带来更快的周转时间,从而更容易满足紧迫的期限和市场需求。

小型企业的可及性:廉价的塑料成型使小型企业和初创企业无需大量初始投资即可进入市场。这种可访问性使更多参与者能够参与该行业,从而有助于促进创新和竞争。

虽然廉价的塑料成型具有许多优点,但重要的是要考虑权衡,例如与更昂贵的选择相比,精度和耐用性可能会降低。平衡成本与质量是确保最终产品符合要求标准的关键。

聚氨酯塑料成型的历史

聚氨酯塑料成型有着悠久的历史,以创新和多功能性为标志。聚氨酯是一种由有机单元通过氨基甲酸酯(尿素)链接而成的聚合物,于 20 世纪中叶开发。从那时起,它已成为各种成型应用中不可或缺的材料。

早期发展

聚氨酯的发展可以追溯到 20 世纪 30 年代,当时拜耳化学公司的化学家 Otto Bayer 和他的同事合成了这种多功能聚合物。他们的工作为聚氨酯材料的创造奠定了基础,这种材料后来彻底改变了塑料成型。

成型技术的进步

20世纪50年代和20世纪60年代,聚氨酯在成型中的使用变得更加广泛。包括反应注射成型 (RIM) 在内的各种成型技术的发展使制造商能够生产具有增强性能特征的复杂形状和零件。这个时代见证了聚氨酯加工和应用的重大进步。

应用与创新

聚氨酯的独特性能,例如柔韧性、耐用性和耐磨性,使其成为各种应用中极具吸引力的材料。它用于汽车零部件、缓冲材料和绝缘产品。聚氨酯成型的创新在 20 世纪末和 21 世纪初持续不断,扩大了其在建筑、医疗保健和消费品等行业的应用。

联系我们

邮箱:[email protected]; 或者填写下面的联系表。

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français