塑料薄壁注塑设计原理:深入探讨精密制造

随着塑料制造领域的出现,塑料制造领域发生了重大演变。 塑料薄壁注塑 。这项先进技术彻底改变了我们生产塑料部件(尤其是薄壁塑料部件)的方式。用最少的材料创建复杂的设计的能力增强了审美吸引力并优化了最终产品的功能。

塑料薄壁注射成型是一种特殊工艺,涉及将熔融塑料材料注射到薄壁模具型腔中。这种方法对于生产需要高精度和复杂细节的零件特别有用。该过程具有以下几个关键特征:

1. 高品质的表面光洁度:成型工艺可确保光滑、抛光的表面光洁度,这对于需要优质外观和触感的产品至关重要。

2. 材料效率:通过使用更薄的壁,该工艺减少了材料浪费,节省了成本,并提供了更可持续的制造方法。

3.快速冷却和短循环时间:薄壁允许更快的冷却,从而缩短生产周期并提高整体效率。

塑料薄壁注塑设计的关键组成部分

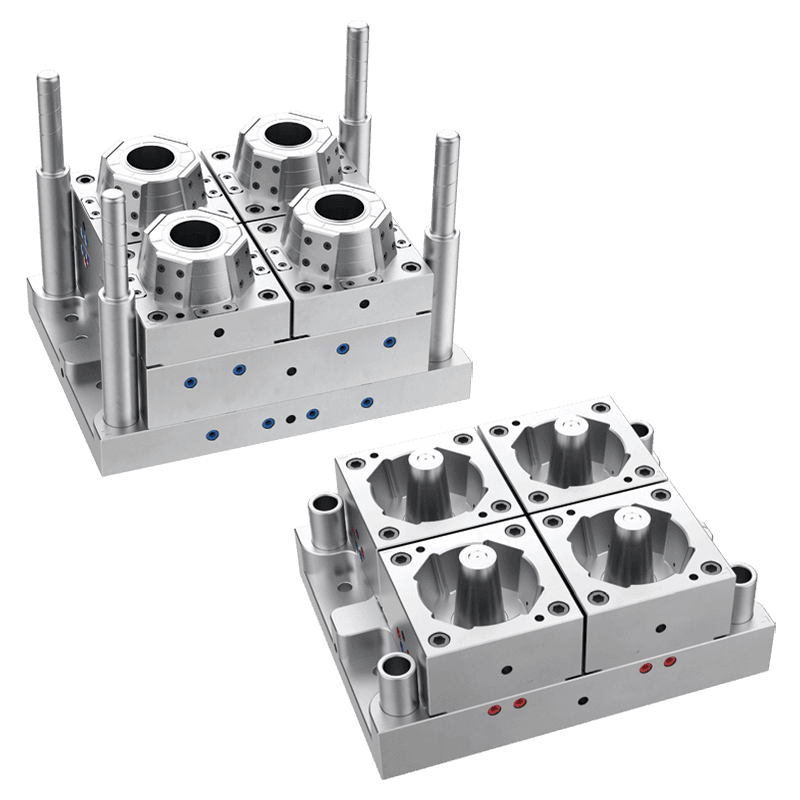

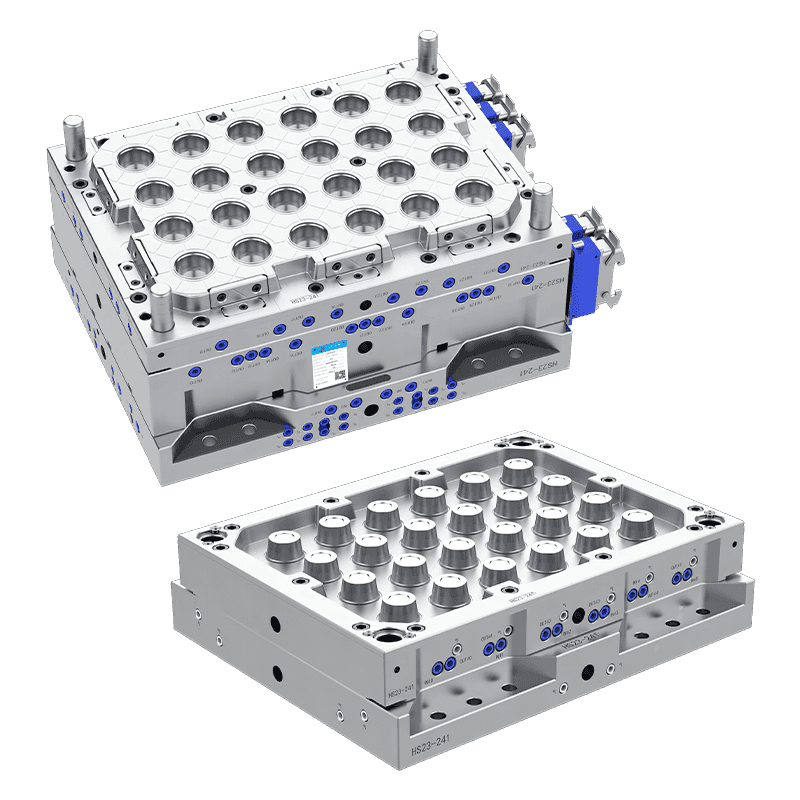

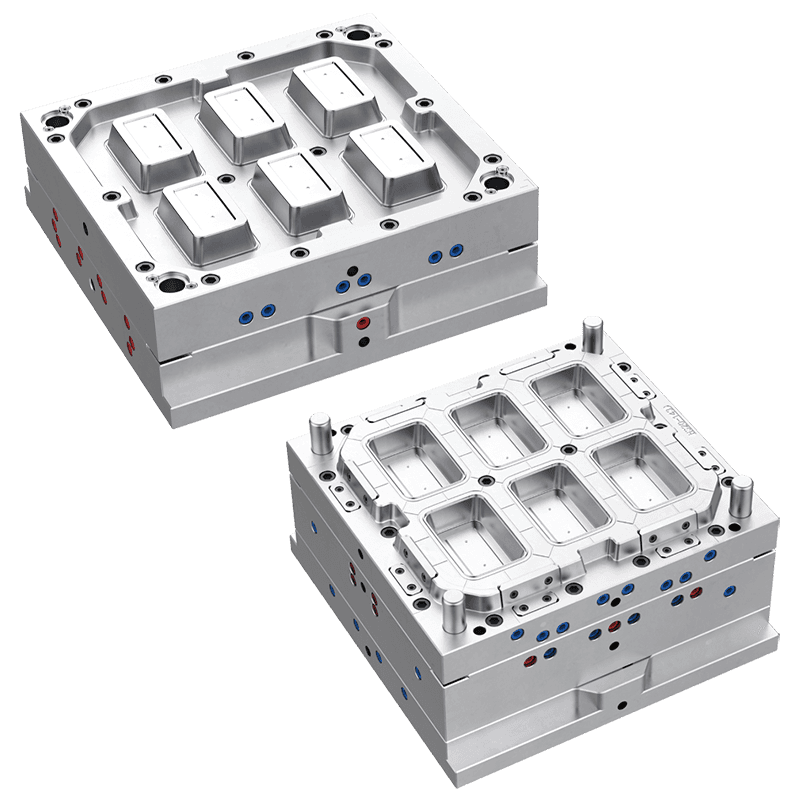

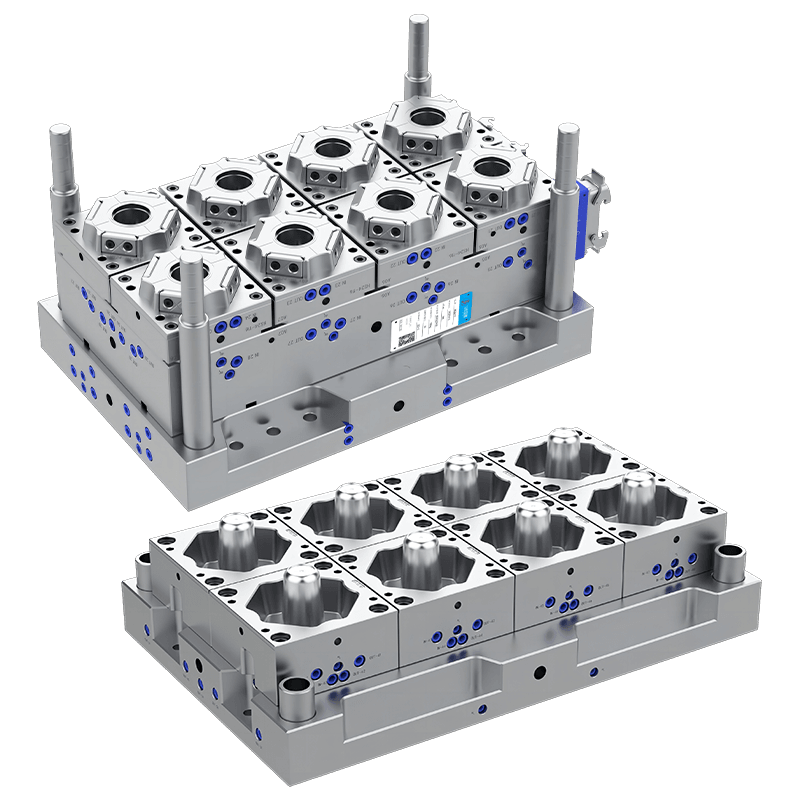

1.模具设计:模具的设计在塑料薄壁注塑成型中至关重要。它的设计必须能够承受高压和高温,同时确保塑料材料精确地转变为所需的形状。

2、材质选择:塑料材质的选择同样重要。优选具有良好流动性的材料,以确保最终产品的均匀分布和最小缺陷。

3. 注射参数:必须仔细控制注射速度、压力和温度等参数,以达到所需的壁厚和零件质量。

塑料薄壁注塑的挑战和解决方案

1. 翘曲和变形:薄壁更容易因冷却不均匀而发生翘曲和变形。先进的模具设计和冷却过程的精确控制可以缓解这些问题。

2.短射和缩痕:当塑料材料没有完全填充模具或冷却后收缩不均匀时,就会出现这些缺陷。优化注射参数和使用高质量材料有助于应对这些挑战。

3.模具磨损:工艺过程中的高压和高温会增加模具的磨损。定期维护和使用耐用的模具制造材料对于延长模具的使用寿命至关重要。

塑料薄壁注塑的应用

塑料薄壁注塑因其多功能性和精度而广泛应用于各个行业。一些关键应用包括:

1. 消费电子产品:外壳、外壳和连接器等组件受益于薄壁成型的轻质和坚固特性。

2. 医疗器械:工艺的精密度和清洁度使其成为生产医疗器械和部件的理想选择。

3.汽车工业:使用这种方法可以有效地生产汽车的轻质部件,例如内饰和引擎盖下的部件。

塑料薄壁注塑的未来趋势

随着技术的进步,塑料薄壁注塑的能力也在不断提高。未来趋势包括:

1.自动化和机器人技术:自动化和机器人技术在流程中的集成将进一步提高效率和精度。

2. 可持续性:对使用环保材料和减少浪费的关注将继续增长,使塑料薄壁注塑成为更可持续的选择。

3.先进材料:开发具有改进性能的新材料将为设计和功能开辟新的可能性。

联系我们

邮箱:[email protected]; 或者填写下面的联系表。

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français